在礦山、建材、冶金等行業的生產線上,錘式破碎機是進行中硬及以下物料破碎的關鍵設備。其核心工作部件——錘頭的嚴重磨損與頻繁更換,一直是困擾許多設備管理者的痛點。這不僅直接增加了配件采購成本,更因停機更換導致生產效率下降,維護成本攀升。要有效解決這一問題,必須從理解磨損根源入手,并采取系統性對策。

四大核心磨損因素剖析

- 物料特性與工況因素:

- 物料硬度與磨蝕性:破碎高硬度(如石英石、鐵礦石)或強磨蝕性物料時,錘頭表面會遭受劇烈的切削與鑿削,磨損速度呈指數級增長。

- 進料粒度與含水量:進料粒度過大或不均,會增加沖擊負荷,易造成錘頭局部過載和斷裂。物料過濕則會粘附在錘頭及內腔,形成緩沖層,降低破碎效率并加劇銹蝕與磨損。

- 設備結構與運行參數:

- 轉子線速度:線速度過高,錘頭對物料的沖擊力大,雖破碎比可能增加,但錘頭與物料的作用時間變短,沖擊磨損加劇;線速度過低,則擠壓研磨作用為主,同樣加劇磨損。

- 破碎腔結構與篦板間隙:設計不合理的破碎腔易使物料堆積,形成“料打料”的無用摩擦。篦板間隙不當會影響出料粒度,導致合格物料在腔內循環破碎,增加錘頭無效工作量。

- 錘頭自身材質與制造工藝:

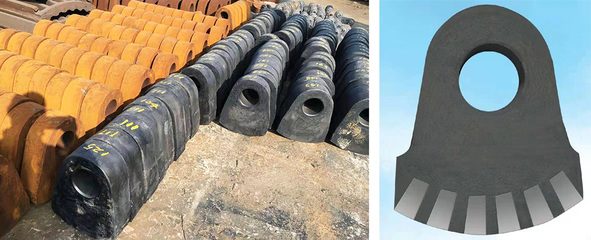

- 這是影響耐磨性的內在關鍵。普通高錳鋼在沖擊不足的工況下無法充分加工硬化,耐磨性無法發揮。而選擇不當的合金高錳鋼、高鉻鑄鐵、雙金屬復合等材料,或存在鑄造缺陷(如氣孔、縮松)、熱處理工藝不當,都會導致錘頭硬度、韌性不匹配,過早失效。

- 操作與維護不當:

- 未按設備要求均勻給料,造成轉子受力不平衡,個別錘頭負荷過重。

- 未及時清理破碎腔內積料或更換已磨損的篦板、反擊板。

- 設備長期超負荷運行,或停機后未及時清理潮濕物料,導致腐蝕與磨損協同作用。

五大省錢增效解決方案

- 精準選材,按需定制

- 核心:摒棄“一種材質打天下”的思路,根據破碎物料的特性(硬度、磨蝕性、粒度)科學選材。

- 方案:對于高沖擊工況,選用韌性優異的超高錳鋼或合金化高錳鋼;對于高磨蝕性工況,首選高鉻鑄鐵等硬度極高的材料;對于沖擊與磨損皆重的復雜工況,性價比最高的選擇是采用“雙金屬復合錘頭”——錘頭工作部分(打擊端)為高鉻鑄鐵,錘柄部分為高韌性合金鋼,兩者通過真空復合等工藝結合,兼顧耐磨與不斷裂。

- 優化設備運行與工藝參數

- 核心:讓設備在最佳狀態下工作,減少異常損耗。

- 方案:

- 嚴格控制進料粒度,嚴禁超規格物料和鐵器等不可破碎物進入。

- 根據產品粒度要求,合理調整轉子線速度(通常在35-75m/s范圍內優化)。

- 定期檢查并調整篦板間隙,保證出料順暢。

- 確保給料連續、均勻,并沿轉子全長分布,避免偏側給料。

- 實施預防性維護與科學管理

- 核心:變“事后更換”為“事前維護”,延長整體壽命。

- 方案:

- 定期翻轉/調位:在錘頭磨損到一定程度(如磨損至原高度的2/3)時,及時停機將錘頭翻轉180°使用另一端,或按規程將磨損程度不同的錘頭在轉子上調整位置,使磨損均勻。

- 成組更換:更換錘頭時,務必對轉子上的所有錘頭進行稱重配對,保證徑向對稱的兩組錘頭總重差小于規定值(通常±0.5kg),以維持轉子動平衡,防止劇烈振動導致軸承損壞和其他錘頭非正常磨損。

- 定期清腔檢查:建立維護日歷,定期清理破碎腔內壁粘結料,檢查反擊板、篦板、襯板的磨損情況并及時更換。

- 設備局部改造與升級

- 核心:通過小投入改善設備適應性。

- 方案:對于舊型號設備,可咨詢專業廠家,評估改進破碎腔型線、優化反擊襯板角度、在易磨損部位加裝可更換耐磨襯板的可行性,以改善物料流動路徑,減少對錘頭的間接磨損。

- 建立全生命周期成本(TCO)采購觀

- 核心:采購時不止看單價,更要看綜合使用成本。

- 方案:與信譽良好的專業配件供應商合作,選擇技術成熟的品牌或定制產品。雖然優質錘頭的單價可能高出30%-50%,但其壽命往往是普通錘頭的2-3倍以上,同時減少了停機時間和更換人工成本,從整個更換周期核算,總成本反而顯著降低。

###

錘式破碎機錘頭的磨損是一個多因素作用的系統性問題。省錢的關鍵不在于購買最便宜的錘頭,而在于通過 “精準選材 + 精細操作 + 科學維護 + 全周期核算” 的組合拳,最大限度地發掘每一副錘頭的潛能,降低單噸物料破碎的錘頭消耗成本。唯有從技術和管理兩個維度雙管齊下,才能從根本上告別頻繁更換的煩惱,實現降本增效的可持續生產。